开关调节器可以采用整体结构,也可以由控制器构成。在单片开关稳压器中,每个电源开关(通常为MOSFET)将集成在单个硅芯片中。

使用控制器进行构建时,除了控制器IC外,还必须单独选择半导体并确定其位置。选择MOSFET非常耗时,并且需要对开关参数有一定的了解。

使用整体设计时,设计人员无需处理这些问题。此外,控制器解决方案通常比高度集成的解决方案占用更多的电路板空间。

因此,多年来人们越来越多地采用单片开关稳压器也就不足为奇了。如今,即使对于更高的功率,ADI也有大量解决方案可供选择。

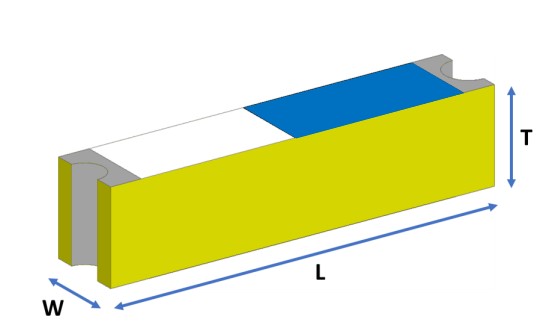

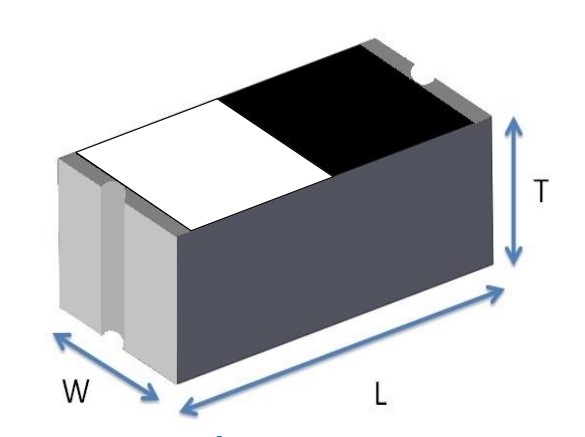

图1在左侧显示了单片降压转换器,在右侧显示了控制器解决方案。图1.单片降压转换器(左);带有外部开关的控制器解决方案(右)尽管单片解决方案需要更少的空间并简化了设计过程,但另一方面,该控制器的优点是灵活性更高。

设计人员可以选择经过优化且适合于控制器解决方案特定应用的开关管,还可以控制开关管的栅极,因此开关边缘会受到更智能的无源组件部署的影响。另外,该控制器解决方案适用于大功率,因为可以选择一个较大的分立开关管,并且开关损耗将与控制器IC相距甚远。

但是,除了这些众所周知的整体解决方案的优点和缺点之外,还有一个容易忽略的因素。在开关稳压器中,所谓的热环路是实现低辐射的决定性因素。

在所有开关稳压器中,应尽可能优化EMC。优化的基本原理之一是最小化每个热环路中的寄生电感。

在降压转换器中,输入电容器和高侧开关之间的路径,高侧开关和低侧开关之间的连接以及低侧开关和输入电容器之间的连接都是热回路。它们都是电流路径,电流随开关的开关速度而变化。

通过快速的电流变化,可以将由于寄生电感引起的电压偏移作为干扰耦合到不同的电路部件。图2.单片开关稳压器(左)和带有控制器IC的解决方案(右),每个都有不同形式的热环路。

因此,这些热回路中的寄生电感必须保持尽可能低。图2用红色标记每个热循环路径,左侧是单片式开关调节器,右侧是控制器解决方案。

我们可以看到,整体解决方案具有两个主要优点。第一,热回路小于控制器解决方案的热回路。

其次,高侧开关与低侧开关之间的连接路径非常短,并且布线仅在硅芯片上完成。与两者相比,对于具有控制器IC的解决方案,必须将连接的电流路径穿过封装的寄生电感,并且常用的焊线和引线框架具有寄生电感。

这会导致更高的电压偏置和更差的EMC性能。结论因此,单片开关稳压器具有其他鲜为人知的EMI优势。

这种干扰的强度及其对电路的影响取决于许多其他参数。但是,就EMC性能而言,单片式开关稳压器与带有控制器IC的解决方案之间存在差异,这是值得考虑的。

公司: 深圳市捷比信实业有限公司

电话: 0755-29796190

邮箱: tao@jepsun.com

产品经理: 陆经理

QQ: 2065372476

地址: 深圳市宝安区翻身路富源大厦1栋7楼

更多资讯

获取最新公司新闻和行业资料。

- 共模和差模电感可以集成在一块吗 看到有家厂商,共模电感看似和普通的共模电感相似,可是却包含了差模电感,觉得奇怪,请教共模电感和差模电感二合一,如何实现啊 本实用新型涉及一种集成差模的共模电感器及电源,包括一体成型的外框,以及...

- 单相BLDC马达驱动器集成方案 在现代工业自动化和家电领域中,单相BLDC(无刷直流)马达因其高效、可靠及低噪音等优点而得到广泛应用。为了满足市场对更紧凑、更节能产品的需求,将马达驱动器与马达本身整合到一起成为了一种趋势。这种整合式设计不...

- 单层芯片电容器金属层结合力 芯片电容是电路中最基本的元件之一,有着重要而广泛的应用。按芯片电容的应用来分类,电容基本上可分为四种类型:交流耦合,阻断直流仅让信号成分(交流电流)通过;去耦,对频率高的噪声成份起到旁路作用,去耦芯片...

- 单层芯片电容是什么 单层芯片电容器具有体积小、应用频率高、损耗低的特点,广泛应用于移动通信、雷达、航空航天等各种射频模块电路设计中,起到隔离、旁路、滤波、耦合等作用,是微波电路中必不可少的电子元件。单层芯片电容器属于无源...

- 时钟IC芯片型号及应用领域详解 时钟IC(集成电路)在电子设备中扮演着至关重要的角色,它们用于生成和提供精确的时钟信号,这对于电子系统的正常运行至关重要。时钟IC广泛应用于各种电子产品中,包括但不限于个人电脑、智能手机、网络设备、汽车电子...

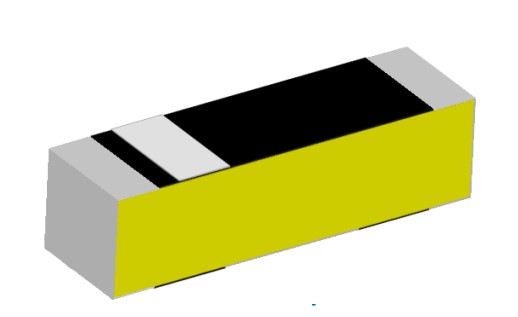

- 贴片电阻合芯片 片式固定电阻器,从Chip Fixed Resistor直接翻译过来的,俗称贴片电阻(SMD Resistor) ,是金属玻璃釉电阻器中的一种。是将金属粉和玻璃釉粉混合,采用丝网印刷法印在基板上制成的电阻器。耐潮湿和高温, 温度系数小。可大大节约电...

- 贴片合金电阻芯片底是绿色的 超低欧姆(金属条)贴片电阻器 - LR 系列 文件下载降额曲线LR 大功率 2512 3W、1206 1W、表面贴装功率金属条电阻器。电阻范围 0.5m-10mohm,批次 TC 为 50ppm。金属条低欧姆电阻,用于感应大电流,耐高温。低 TCR 可在高温下实现...

- 上海博莱特螺杆机压力开关:稳定运行的关键保障 上海博莱特品牌的螺杆式空气压缩机以其稳定性和高效性在工业领域内享有盛誉。其中,压力开关作为螺杆机的重要组成部分之一,对于确保设备的正常运行和延长使用寿命起着关键作用。博莱特螺杆机所采用的压力开关能够精...

- QA-/3 隔离开关熔断器组(上海人民):一种高效可靠的低压配电解决方案 QA-/3 隔离开关熔断器组是由上海人民电器厂生产的一种集开关与保护功能于一体的电器设备。这种装置广泛应用于低压配电系统中,作为线路及电气设备的不频繁接通和分断操作,并在过载或短路时通过熔断器进行保护。QA-/3 隔...

- 一控单开与一控双开墙壁开关的功能及应用 墙壁开关是日常生活中不可或缺的电器配件之一,它们不仅能满足我们对照明的基本需求,还能通过不同的设计和功能提升居住环境的舒适度。以“一控单开”和“一控双开”的墙壁开关为例,这两种类型的开关各有特色。“一...

- 合金贴片电阻功率都有哪些? 合金贴片电阻功率:功率和封装对应,如2512封装对应的功率有,1W 2W 3W 4W 5W 6W2512在有些工艺下,可以做到6W。1206封装对应的功率有,1/2W 1W 2W 3W ...

- 贴片合金电阻材质都有什么 锰铜镍铜铁铬铝康铜以上材质均可以做成合金电阻。...

- 冰箱启动器热敏电阻芯片 冰箱常用的起动器是PTC起动器和重锤式启动器。 PTC起动器是一种特殊的热敏电阻,其正常电阻值为18至30Ω。当电阻体被启动电流加热时,电阻体的电阻值迅速增加,并在高温下保持高电阻值。&...

- G8203单开单控墙壁开关:安全实用与时尚外观的完美结合 G8203单开单控墙壁开关是一款实用与美观并重的产品。它采用优质PC材料制成,具有良好的绝缘性能和耐高温特性,确保使用的安全性。简洁大方的设计使其能够轻松融入各种家居装饰风格之中,无论是现代简约风还是复古经典风...

- SGM2019是一款低功率、低噪声、低压降的RF线性稳压器 SGM2019是一款低功率、低噪声、低压降的RF线性稳压器。它能够提供300mA的输出电流,典型的压降电压仅为270mV。工作输入电压范围为2.5V至5.5V。固定输出电压范围为1.2V至3.3V,可调输出电压范围从1.2V至5.0V。其他功能包括逻辑控制关...

- 选择贴片电感和贴片磁珠时需要考虑什么 在电路设计中,贴片电感和贴片磁珠都是常用的被动元器件。它们在电子设备中起到滤波、隔离、匹配等作用。下面将从特性、应用范围、成本等方面介绍如何在贴片电感和贴片磁珠中进行选择。 特性 (1)贴片电感:具有...

- 芯片电容 单层芯片电容器具有体积小、应用频率高、损耗低、电容大、微波性能优异、可焊性好等特点。它们广泛用于各种射频模块电路设计,如雷达、航空航天和航空,是射频和微波电路中必不可少的电子元件。&nbs...

- 三相BLDC马达驱动器集成方案 在现代工业自动化与家电产品中,三相无刷直流(BLDC)电机因其高效率、长寿命和低噪音等优点而被广泛应用。为了满足日益增长的需求,设计一种高效的三相BLDC整合式马达驱动器显得尤为重要。这种驱动器将电机控制电路、...

- 二相BLDC马达驱动器集成方案 在现代工业自动化和家电控制领域,电机驱动技术的发展是推动产品性能提升的关键因素之一。二相无刷直流(BLDC)电机因其高效、低噪音和高可靠性等优点,在众多应用中逐渐取代传统的有刷直流电机。然而,设计高效的二相...

- 汽车用厚膜低欧姆电流检测芯片电阻器 在现代汽车电子系统中,精确和可靠的电流检测是至关重要的。厚膜低欧姆电流检测芯片电阻器因其高精度、稳定性和可靠性,在汽车电子领域得到了广泛应用。这类电阻器具有极低的电阻值,能够有效减少功率损耗,同时提供...